Как известно, техногенные катастрофы не случаются сами по себе. Их устраивают люди. В нефтегазовой отрасли последствия некомпетентности ужасны. Трагедия платформы Deepwater Horizon на месторождении Макондо и выброс нефти на шельфовой скважине Монтара в Тиморском море в 2009 году наглядно продемонстрировали дьявольский потенциал «человеческого фактора». Уже почти не осталось мест, где сочащуюся из песка нефть можно черпать ведрами. Зато технологически сложных углеводородов в толще геосферы еще предостаточно. Каких-то 30 лет назад бурение на дне океана, в вечной тьме и холоде, под давлением, сминающим титановые корпуса подлодок, как пивные жестянки, было фантастикой. Впрочем, это и сегодня чрезвычайно опасно. И потому запредельно дорого.

К примеру, первые 15 скважин глубоководного месторождения Тупи бассейна Сантоса «влетели консорциуму Petrobras и BP в $1 млрд. Для того чтобы добраться до этого нефтеносного пласта с извлекаемыми запасами в 8 млрд баррелей, буровикам пришлось преодолеть 2 км воды, сотню метров разъедающих металл солевых отложений и еще 5 км «слоеного пирога» из скальных пород с большими перепадами пластового давления.

Столь же тяжелые геофизические условия и у берегов Анголы, где бурение производится на глубинах от 1,5 до 2,5 км, и в Мексиканском заливе, где работу морских платформ и буровых судов-дриллшипов осложняют частые ураганы. В западных районах Северного моря, где не так давно были открыты месторождения North Uist (глубина 1,3 км) и Rosebank (1,1 км), а также на Восточном побережье Канады, жестокие шторма с пятиметровой волной бушуют более 250 дней в году. В Охотском море и особенно в Арктике нефтяникам противостоят тяжелые льды, морозы и перепады температур в рабочей зоне от -1°C в устье скважины до 130 °C в забое.

На дне

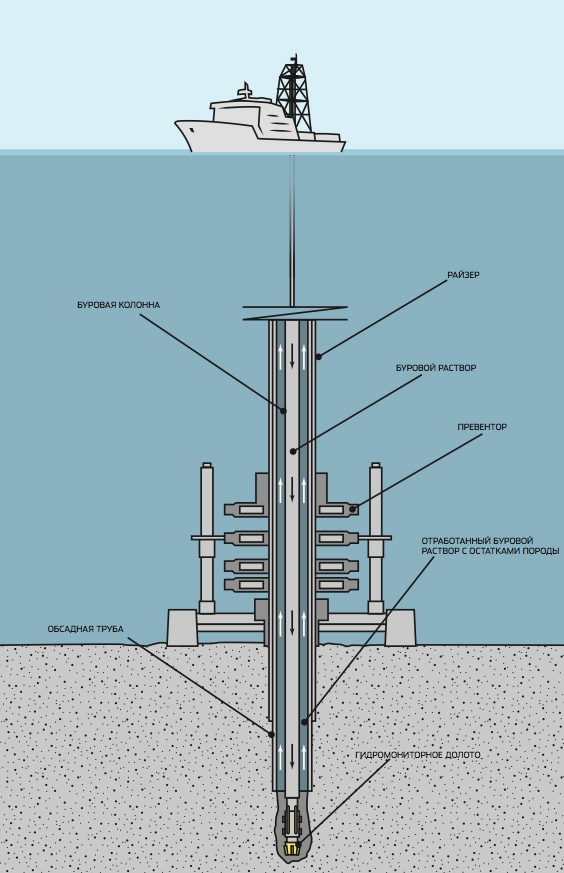

Перед бурением глубоководной скважины буровое судно (на профессиональном жаргоне «дриллшип») «зависает» над заданной геофизиками точкой дна, непрерывно корректируя свое положение тягой винтовых движителей системы динамического позиционирования на основе GPS. После этого через сквозную буровую шахту в корпусе судна на буровой колонне спускается первое звено будущей скважины — кондуктор. Это стальной толстостенный трубный фундамент массой 200 и более тонн и высотой до 27,5 м с фланцем для соединения с устьевой арматурой.

Под внимательным взором телекамер подводных аппаратов гидромониторное долото, находящееся внутри кондуктора, мощнейшими струями размывает на дне колодец, и гигантская конструкция соскальзывает в него под давлением воды. Кондуктор намертво бетонируется в колодце цементным тестом, которое подается по буровой колонне и через специальную головку выдавливается в затрубное пространство.

Тестом называется масса, образующаяся при соприкосновении вяжущих минеральных веществ с морской водой. Она превращается в искусственный камень не более чем через 18 часов. Сразу после этого в скважину спускается долото, вращающееся под напором морской воды, как турбина, и буровики проходят еще около сотни метров для установки первой секции обсадной трубы.

Для изоляции от водоносных пластов и для противодействия давлению породы скважина вновь заливается цементным раствором. Тампонаж — так профи называют этот процесс — критически важная процедура в бурении. Низкое качество «брони», противостоящей колоссальному давлению пластов (до 1000 атм), может привести к потере скважины ценой около $100 млн и даже к экологическому бедствию (как это случилось в Макондо).

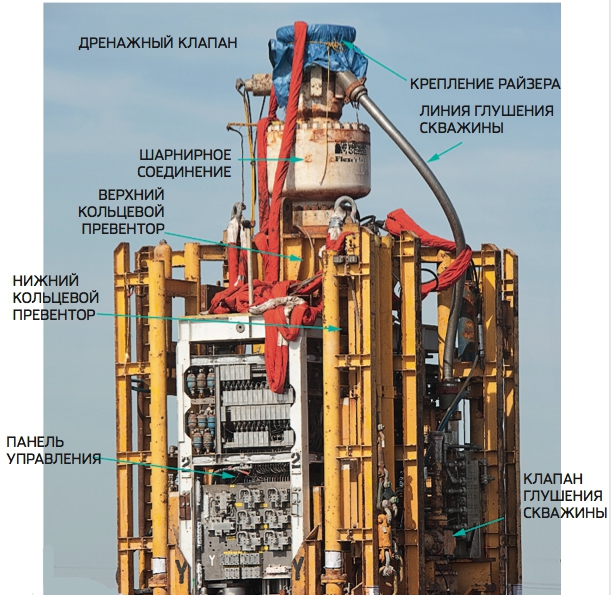

Затем на устье с борта платформы опускается блок противовыбросовых превенторов (ПВП) массой около 100 т. Именно эти мощнейшие автоматические затворы призваны спасти акваторию от загрязнения нефтью в случае аварии. Сверху к ПВП присоединяется вертикальный трубопровод, или райзер.

Райзер, состоящий из десятков и иногда сотен отдельных секций, соединяет буровую установку со стволом скважины. По райзеру, как по дороге жизни, в скважину доставляется все необходимое — буровая колонна с гидравлическим долотом, буровой раствор, обсадные трубы, цементное тесто, измерительная аппаратура и специнструмент. По нему же отработанный буровой раствор выносит наверх обломки породы.

После установки райзера начинается рутинный процесс бурения, длящийся несколько месяцев: проходка отрезка, спуск очередной секции обсадной трубы, тампонаж, опрессовка, тесты на герметичность, смена долота, снова проходкаи т. д. Но по мере приближения к нефтеносному пласту обстановка в прямом смысле слова накаляется: на глубине свыше 5 км температура подскакивает до 130 °C, а давление — до 900−1000 атм.

Линия обороны

По мнению директора Бюро по вопросам безопасности и природоохраны США (BSEE) Джеймса Уотсона, только ужесточение требований к надежности скважинного оборудования может компенсировать катастрофические проявления человеческого фактора. А вот инженеры-буровики, работающие «в поле», уверены, что стихию можно держать под надежным контролем и без особых инноваций.

Первая линия обороны скважины — грамотное цементирование, адекватное геофизическим свойствам пласта. Вторая линия — глушение избыточного давления прорвавшейся внутрь ствола скважинной жидкости подачей глинистого бурового раствора с удельным весом 2,5−3,5 т/м3. Как правило, подобная пробка эффективно закупоривает рвущиеся к устью нефть и газы.

Но если буровой раствор не в состоянии сдержать натиск фонтана, а также в случае внезапного сноса платформы с точки бурения и отрыва буровой колонны от насоса оператор обязан заглушить скважину через блок противовыбросовых превенторов. Стандартный глубоководный блок ПВП — это многоэтажная конструкция из двух или более кольцевых и не менее чем из трех срезных плашечных превенторов.

Управление блоком ПВП может осуществляться подачей электрического или закодированного гидроакустического сигнала, механически при помощи подводных беспилотников и в автоматическом аварийном режиме с питанием от донного гидроаккумулятора в случае повреждения гидросистемы на райзере. При этом трубные плашки сначала фиксируют буровую колонну в канале (если она там есть), а срезные окончательно глушат скважину.

В 2010 году на Deepwater Horizon первые две линии обороны пали из-за некомпетентности персонала, а в блоке ПВП не сработал ни один превентор из пяти. Впрочем, нечто подобное могло случиться гораздо раньше. Еще в 2004 году Службой по недропользованию США были опубликованы шокирующие данные по оценке надежности превенторов на глубоководных скважинах Мексиканского залива. Оказалось, что 50% из проверенных блоков ПВП были не в состоянии заглушить скважину в момент, когда в ней находится буровая колонна или обсадная труба, из-за недостаточной мощности срезных плашек. Тогда скандал был спущен на тормозах, а через шесть лет…

Мокрое дело

Сразу после ликвидации выброса ведущие компании нефтегазового сектора начали лихорадочную разработку аналогичных девайсов, специнструмента для расчистки устья глубоководных скважин от завалов, отработки технологии их применения и доставки на место аварии. Одна из наиболее продуманных систем — Global Deepwater Well Cap (GDWC) стоимостью $50 млн — была анонсирована инженерами British Petroleum и Cameron в мае этого года.

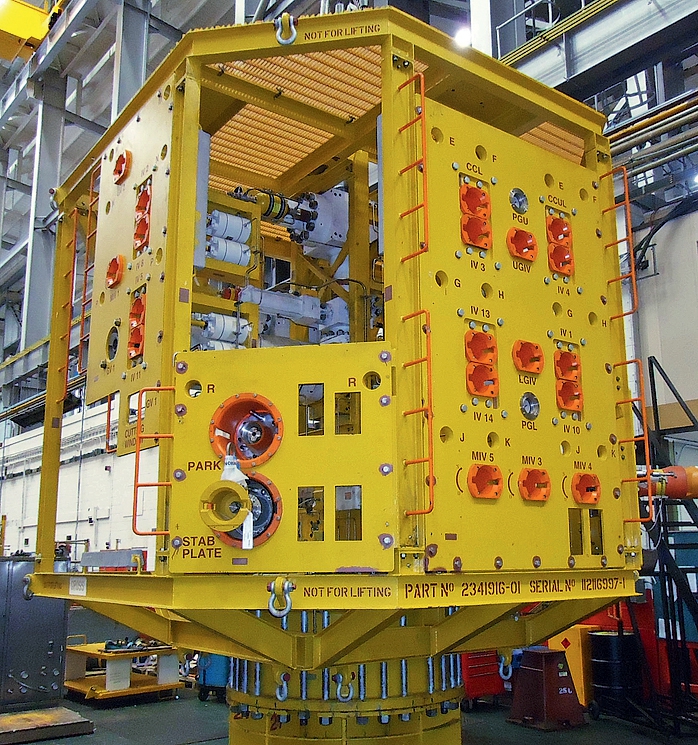

Основой GDWC, масса которой вместе с дополнительной оснасткой составляет 500 т, является 12-метровая 100-тонная стальная заглушка. В случае аварии она будет устанавливаться с судна непосредственно на блок превенторов, а процесс глушения обеспечат две клиновые задвижки с гидроприводом. В корпус заглушки интегрирована система распыления диспергаторов (веществ, разбивающих нефть на мельчайшие капли) и система подачи метанола для растворения метанового льда, которая может пригодиться в тех случаях, когда необходимо стравливание нефти из заглушки на танкеры.

GDWC комплектуется 28 переходными фитингами для адаптации к буровым установкам всех 15 типов, работающих на месторождениях BP, и выдерживает давление до 1055 атм. Вскоре ожидается появление аналогичной заглушки с рабочим диапазоном до 1406 атм. Максимальная глубина развертывания GDWC составляет 4000 м.

В комплекте GDWC имеется мобильный гидроаккумулятор и манипуляторы для подводных роботов компании Oceaneering: телекамеры, сонары, прожекторы, гидромониторы, трубные захваты и набор клешней-труборезов, способных перекусывать стальные болванки толщиной 1,5 м. По словам вице-президента BP Ричарда Моррисона, система в разобранном виде упакована в 20-футовые контейнеры и находится на базе компании в Хьюстоне. Но если случится беда, в течение недели она будет доставлена в любую точку Мирового океана. Для этого потребуется 35 трейлеров и семь самолетов типа АН-124 или Boeing 747. После прибытия в пункт назначения контейнеры будут пришвартованы к грузовым вертолетам и переброшены на буровую платформу, где после сборки с помощью крана заглушка будет отправлена на дно.

Цена вопроса

Нефти на суше осталось предельно мало, поэтому нефтяным компаниям приходится рисковать и «нырять» в глубину.

Эксперт агентства Douglas-Westwood Дженни Харбор оценивает объем инвестиций в глубоководное бурение на период до 2016 года в $335 млрд. Половина этого бюджета осядет в карманах контракторов — буровых подрядчиков, обладающих парком транспортных барж с системами балластировки, крановых судов, дриллшипов и полупогружных платформ 5-го и 6-го поколений, способных работать с буровой колонной массой 1150 т на глубинах до 3,5 км и проходить скважины проектной глубиной 10−12 км. Всепогодные аппараты 6-го поколения стоят до $500 млн за штуку, но с лихвой окупают вложения. Команда может не прерывать процесс бурения даже при ураганном ветре в 100 км/ч и при высоте волны 7 м.

Неудивительно, что спрос на подобную технику растет, как на дрожжах. В среднем суточная аренда платформы экстра-класса обходится сейчас в $500 000, а новый абсолютный рекорд был зафиксирован в июле этого года — $714 000 в сутки! Такую сумму будет получать контрактор Transocean за использование дриллшипа Deepwater Expedition на месторождении Jujur-1 в Малайзии (глубина 2514 м, проектная глубина ствола 5173 м). Но, несмотря на сумасшедшие тарифы, глубоководной техники катастрофически не хватает, и чтобы «охладить» рынок, к 2013 году контракторы планируют спустить на воду 65 новейших дриллшипов и 17 буровых платформ.

Райзер

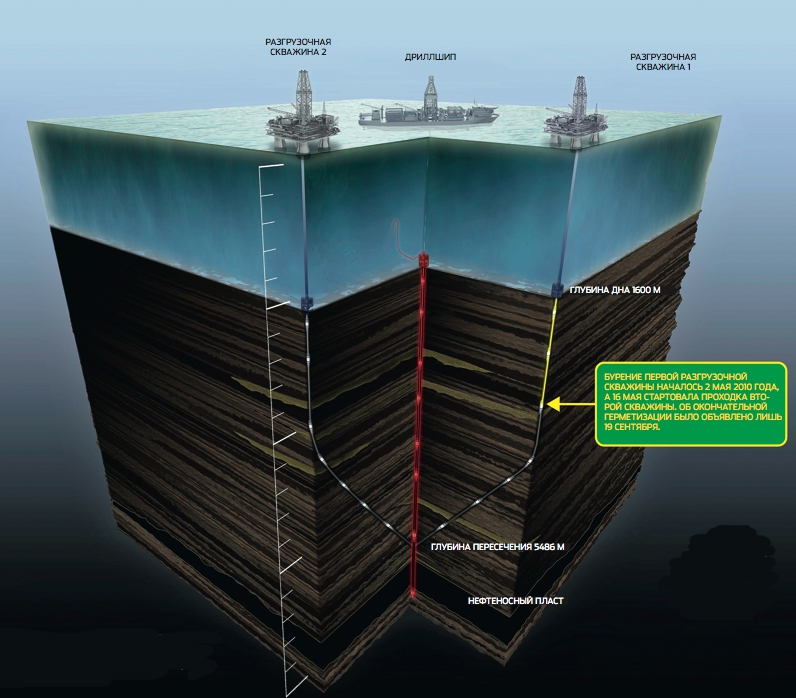

В случаях, подобных катастрофе Макондо, когда все штатные методы глушения неконтролируемого фонтана оказываются бессильны, скважину приходится «убивать», как говорят нефтяники. Для этого необходимо пробурить наклонную разгрузочную скважину, добиться пересечения с основным стволом и «забить» в него заглушку из мощного заряда цемента. Эта работа занимает месяцы и требует от инженеров хладнокровия и снайперской точности, ведь буровому долоту нужно попасть в мишень размером с суповую тарелку с дистанции в несколько километров. А вот разлив нефти необходимо взять под контроль немедленно.

На мелководье с локализацией выбросов справляются просто: на устье скважины водружают огромный стальной или бетонный кессон (пустотелое свободное от воды помещение) и присоединяют его к гибкому райзеру, отводящему нефть на танкеры.

Но опыт Макондо показал, что на глубинах более километра из-за множества факторов кессонное глушение не работает. Как не работают и другие методы с красочными названиями — Top Kill (глушение устья буровым раствором), Junk Shot (блокирование ствола зарядом цемента с забутовкой из гравия, кусков автопокрышек и мячей для гольфа) и Top Hat (установка на фонтан тяжелой стальной пробки).

В Макондо укротить стихию удалось только через три месяца с момента катастрофы при помощи 40-тонной клапанной заглушки, установленной на блок ПВП. За это время в Мексиканский залив вылилось более 780 000 кубов нефти.

Безопасность

Кольцевой, или трубный, превентор в разрезе. Для фиксации буровой колонны требуется намного меньше энергии, чем для перекусывания ее и полного глушения скважины, поэтому вероятность срабатывания у кольцевого превентора несколько выше, чем у срезного.

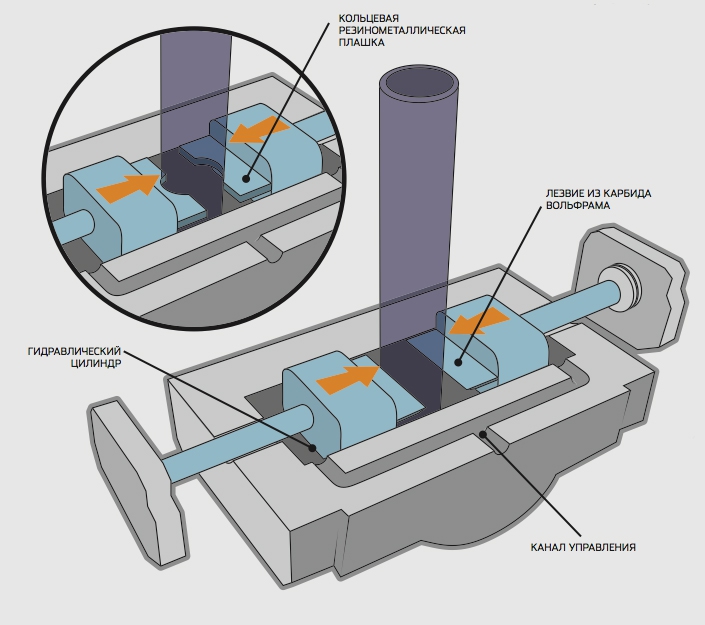

Срезной плашечный превентор был придуман в 1922 году Джеймсом Абекромби и Харри Кэмероном, совладельцами мастерской Cameron Iron Works (ныне — компания Cameron, один из лидеров рынка буровой техники), и стал применяться повсеместно с 1924 года. По сути, срезные плашки — это ножницы из карбида вольфрама, обладающие чудовищной силой, которые способны мгновенно перекусить долото или буровую колонну и перекрыть скважину. Так, например, у самого мощного ПВП в мире — Cameron EVO 20K, рассчитанного на давление в стволе 1450 атм, — гидравлика воздействует на торцы плашек с силой 105 атм.

Кольцевой или трубный превентор, состоящий из двух резинометаллических плашек в форме полуколец, в 1946 году изобрел главный инженер компании Hydril Гранвилл Нокс. Функции трубного превентора — центровка, захват и удержание буровой колонны с одновременной герметизацией канала.

Бурение

Для компенсации напора глубинных течений и горизонтального «рыскания» платформы нижняя секция райзера оснащается гибким резинометаллическим шарниром.

Верхняя телескопическая секция, притянутая системой растяжек к днищу платформы, демпфирует вертикальную качку.

Снаружи райзер несет на себе трубопровод гидравлической системы, оптоволоконный кабель, а также штуцерную линию и линию глушения скважины.

Райзер — невероятно тяжелая штука. В среднем километр трубопровода в полной комплектации весит до 2000 т. Поэтому для разгрузки буровой установки секции одевают в пенопластовые поплавки, а верхнюю часть райзера подвешивают в толще воды на понтонах.

Заглушка

Спасительный взрыв

По мнению главного технолога Shell по скважинному оборудованию Чака Уильямса, модернизация ПВП неизбежна, но не только за счет «наращивания мускулов». В техцентре Shell в голландском Нордвейке в кооперации с инженерами National Oilwell Varco была создана аварийная пиротехническая система, которая будет устанавливаться на нижнюю секцию райзера.

В случаях, когда срезные плашки ПВП оказываются не в силах перерезать буровую колонну, кодированный акустический сигнал с пульта оператора или управляющего компьютера замыкает контакты 52 крошечных «адских машинок» направленного взрыва.

Огромная температура и давление, локализованные по окружности райзера, моментально срезают буровую колонну, и она проваливается в бездну скважины. В случае «осечки» приводится в действие заряд-дублер. После этого глушение выброса можно выполнить, активировав превенторы при помощи подводного манипулятора непосредственно с панели управления ПВП.

В конце июня этого года прототип «огнестрельной» гильотины Shell был удачно испытан в ледяных водах залива Пьюджет-Саунд в присутствии агентов Бюро по вопросам безопасности и природоохраны США.

Мобильная пробка

Британская ассоциация v, в состав которой входят компании нефтегазовой отрасли, государственные регуляторы и научные организации, разработала собственную версию аварийной заглушки с рабочим давлением 1055 атм для использования в Северном море в районе Шетландских островов на глубинах от 40 до 1670 м.

В отличие от системы GDWC, требующей перевозки в разобранном виде, 38-тонная заглушка OSPRAG настолько компактна, что может быть переброшена на буровую платформу обычным вспомогательным судном или вертолетом. Установка ее также не представляет большой сложности. Для этого достаточно возможностей штатного оборудования платформы — лебедки или бурового станка.

Заглушка способна надежно закрывать выбросы объемом 75 000 баррелей в сутки и может быть доставлена в точку установки в течение 20−30 дней.